プラトニクスシステム JA

- 参考価格

- お問い合わせください

製品・サービスに関する資料

得意な分野・カテゴリー

惣菜・調理食品

製品説明・スペック紹介

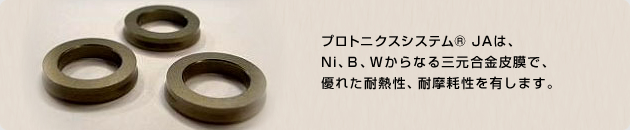

プラトニクスシステム JA

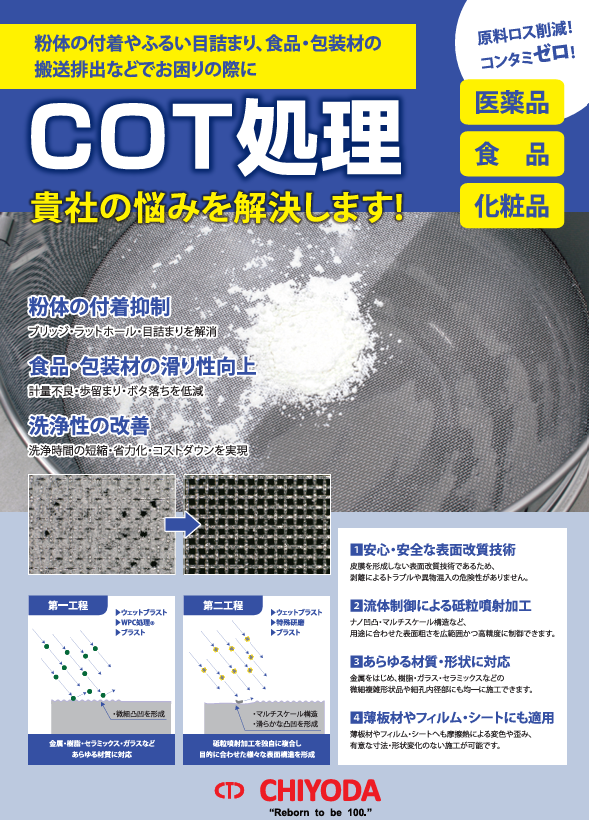

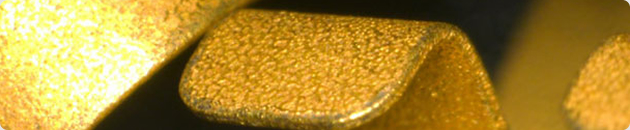

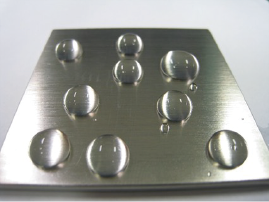

プロトニクスシステム®JAは、Ni、B、Wからなる三元合金皮膜で、優れた耐熱性、耐摩耗性を有します。皮膜の均一析出性にも優れており、高炉関係、ガラス成形用金型等、高温度下における耐摩耗が要求される分野において、高い評価と実績があります。

機能特性

皮膜硬度が高く、耐摩耗性に優れている。

耐熱性に優れており、ガラス成形用金型等に実績がある。

合金比率が安定しており、しかもごく低温(70℃)で処理可能である。

耐酸化性に優れており、特に高温度下での耐摩耗性が優れている。

用途実例

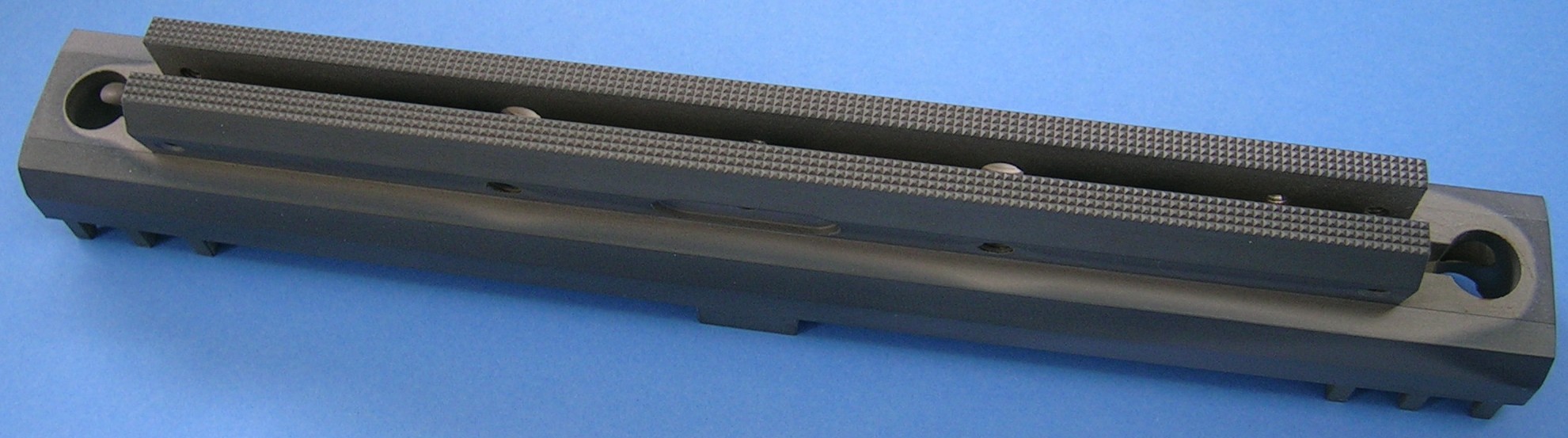

・ 高炉関係部品、熱処理関係部品、ボイラー関係部品

・ ガラス成形用金型

・ エンジン関係部品、排気ガス関係部品

・ ロケット用流体制御部品

取り扱い企業

- 企業名

- 株式会社日本プロトン同企業の情報・その他製品を見る

- 所在地

- 〒536-0014 大阪府大阪市城東区鴫野西2-7-23

- 電話

- 06-6962-0631

- FAX

- 06-6962-1436

- Webサイト

- サービス提供エリア

-

- 関西

- 大阪府

関連キーワード:

表面 処理 クロア モール 処理 コーティング 機械 自動 研磨 機 平面 研磨 機 金属 研磨 電解 研磨 ステンレス 内径 研磨

PDFダウンロード

PDFダウンロード